岡山から山口県防府へ。

高速道路を使い長い時間を掛けてようやく到着です。

場所はこちら。

ではなく、

ブリヂストンBRM(株) 防府事業所です。

上の画像はブリヂストン防府工場及びブリヂストンプラントエンジニアリング(株)山口・北九州事業所 防府事務所で、これから向かうのはブリヂストンBRM(株) 防府事業所。

同じブリヂストンですが、今回見学するのは更新タイヤ、リトレッドなので俗に生と呼ばれる一般ユーザーが装着している物とは別の物です。

出入り口となるゲートを潜り、左に曲がってすぐの建物で一度工場見学前に挨拶と軽い研修を受けて。

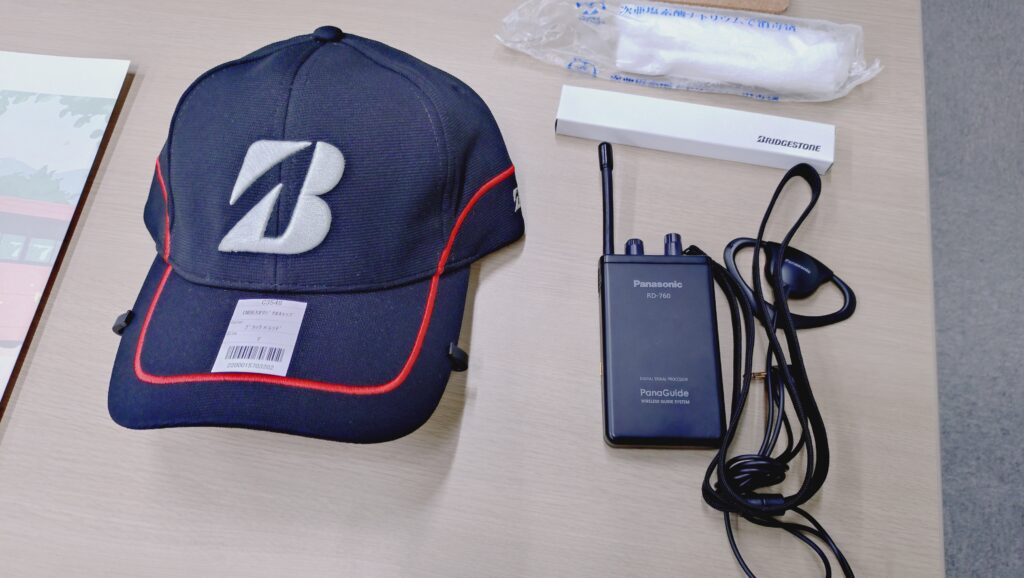

工場内で削ったゴムのカスなどを防ぐバイザーを後付けしたブリヂストンオリジナルの帽子、大きな音が常に響いている工場内で解説の声を聞く為のトランシーバーを着用してからいざ見学へ。

と言いつつも、工場内では撮影・録音は一切禁止となっているので、工場内の写真は上の2つ以外にありません。

なので、BRMで何を作っているのか、を文字のみで説明していきます。

しつこい様ですが、BRMで製造しているのはリトレッド、更新タイヤと呼ばれるもの。

これは中型以上の車で一度使用され、スリップサインが出るなどタイヤとしての寿命を迎えたタイヤをもう一度使用できるようにしたタイヤであり、簡単に言ってしまえば地面と接地する面、トレッド面を新しく貼り直した物になります。

更新タイヤの製造工程は、

1.各地域の営業が担当するエリアの客先から廃タイヤを回収と目視点検。

2.チェックを終えた物をエリアで管轄している工場(岡山の場合は防府)に移動。

3.エリア、サイズ、客先別に分けて管理保管。

4.社内の独自基準で選定した技能士により廃タイヤ1本1本再点検。

5.機械によるトレッド面の削り取り。

6.4で発見しているトレッド面の軽度の穴部分を削り整える。

7.6で削った窪みにゴムを張り付けて補強。

8.専用の溶剤を塗り、新たなトレッド面となるゴムを貼り付け。

9.それぞれのトレッドパターンの型を付けた窯にタイヤを入れサイズごとに決められた時間加圧と加熱。

10.様々な種類、パターンを同時並行で進めているのでタイヤサイズごとに分け、最終点検と客先別に選別。

11.再度の保管。その後、各エリアや客席に輸送。

といった具合になってます。

簡単に書いてもこれだけの項目が出ますが、箇条書きにしている作業の中でも当然気を付ける点などは多く、重量物ではあるので常に労働災害になり得る危険を孕んでいますし、騒音もなり続ける現場なので耳の保護、削りカスやタイヤ、溶剤の臭いなど健康を害する要因も多い現場なのでその辺りも注意が必要です。

といった具合に元製造業としては気になる点は幾つかありますが、まぁちょっとの見学者ではそこまで気にする話ではありません。

そんなこんなで約1時間の工場見学が終わり、再びバスで帰路に。

全く知りませんでしたがBRMの工場がある台道、そしてその隣の鋳銭司地区などは歴史マップがある程度にそういった史跡が多いようで、それを見てからずっと「置いて帰って」「降・ろ・せ」と念じてました。

そんなこんなで無事工場見学は終了。

個人的にはなかなか楽しい時間でした。

が、如何せん移動が長い。それだけがネックでしたね。

それではよい一週間を。